Belgium Coatings

- activiteit: Staalbouwer - Oppervlaktebehandeling / Industriële verven

- firmanaam: Belgium Coatings

- adres: Rue des Nouvelles Technologies, 4 – B-4460 Grâce-Hollogne

- telefoon: +32-(0)4 239 04 40

- fax: +3-(0)4-2390770

- e-mail: info@belgium-coatings.be

- website: Visit Website

- contact:

Denis Potier, d.potier@belgium-coatings.be

(Directeur de Site)Jean-Marc Roland, jean-marc@belgium-coatings.be

(Directeur technique) - bedrijfsprofiel:

Belgium Coatings, gevestigd in Grâce-Hollogne, is al meer dan 45 jaar actief in de oppervlaktebehandeling.

Het bedrijf beschikt over installaties met een oppervlakte van 12.000 m² en over ultramoderne apparatuur waarmee kwaliteitswerk kan worden uitgevoerd op verschillende ondergronden, zoals metaal, hout of zelfs PVC, en waarmee kan worden voldaan aan technische en milieu-eisen.

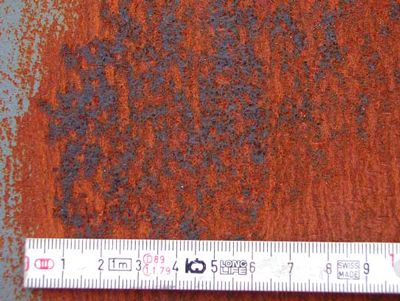

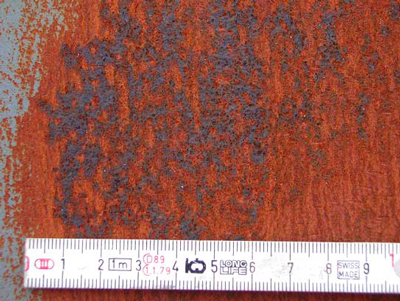

Het bedrijf is gespecialiseerd in zandstralen, stralen, metalliseren, industrieel verven, poedercoaten, chromatiseren en verven met een hoog afwerkingsniveau. Deze laatste sectie, een nieuwkomer, is vooral bestemd voor de meest veeleisende sectoren zoals defensie, automobiel, luchtvaart, fijnmechanica en spoorwegen.

Belgium Coatings S.A. maakt deel uit van de Belgische familiegroep DECUBE S.A., die actief is in technische domeinen zoals engineering, burgerlijke bouwkunde en kunststoffenverwerking.

- certificaten: EN1090, QUALISTEELCOAT, FMB, ACQPA,… (en cours ISO9001 – AS 9100)

- referenties staal: JCD, KAD, MICE, RER, SNCB, SNCF, CFL, STIB, RATP, CMI, ArcelorMittal, JAC, Remico, Jemco, St. Gobain, etc....

Contact

-

Website